Ремонт рулевого механизма ЗИЛ-131

Разборка рулевого механизма

Разборка и сборка рулевого механизма, так же как и насоса, должны производиться только в случае необходимости квалифицированными механиками в условиях полной чистоты.

Перед разборкой рулевой механизм должен быть снят с автомобиля, для чего следует:

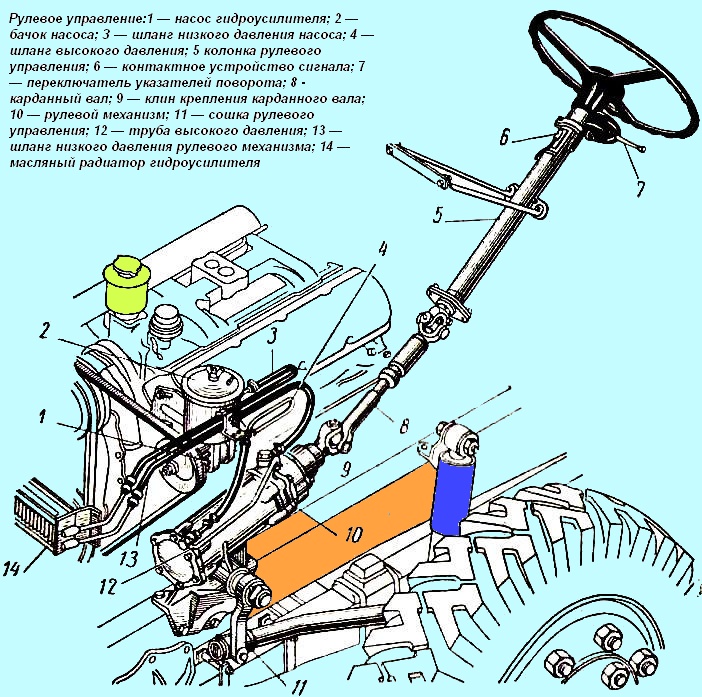

2) отвернуть пробку с магнитом и слить масло; для более полного слива повернуть рулевое колесо 2—З раза от одного крайнего положения до другого;

3) отсоединить шланги, слить оставшееся в насосе масло;

4) отсоединить карданный вал, вынув шплинт, отвернув гайку клина 9 (см. рис. 2) и выколотив клин;

5) отвернуть пять болтов, крепящих картер рулевого механизма к раме;

6) тщательно очистить и промыть наружную поверхность рулевого механизма;

7) свить остатки масла, перевернув рулевой механизм клапаном вниз и поворачивая винт 2—3 раза от одного крайнего положения до другого.

Разборку и проверку рулевого механизма нужно выполнять в следующем порядке:

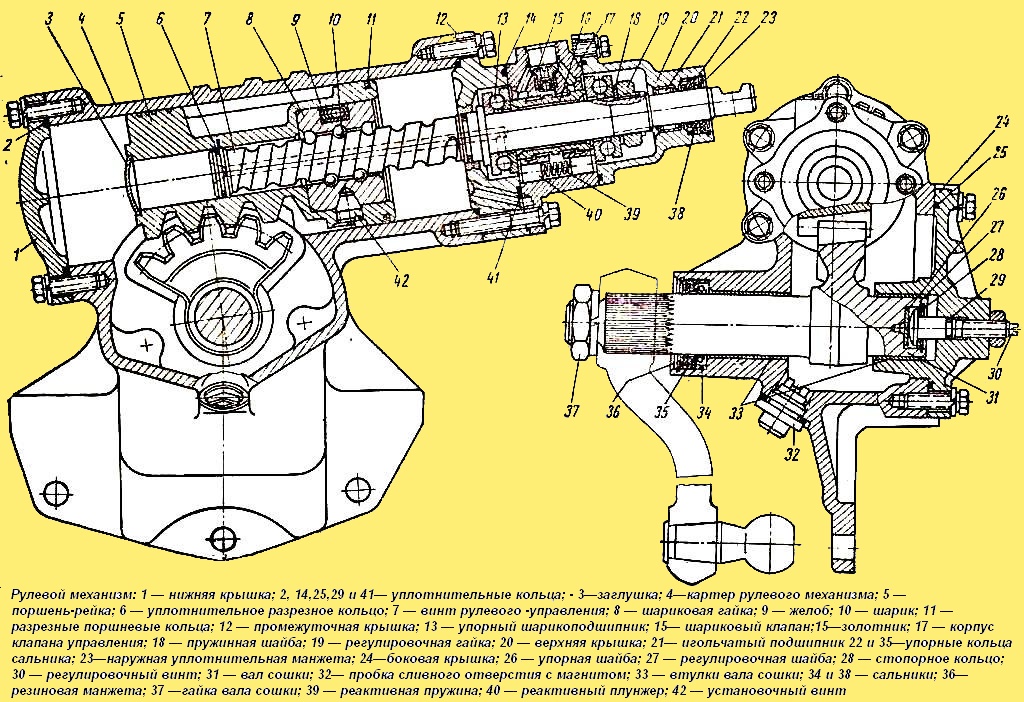

1. Снять ботовую крышку вместе с валом сошки, отвернув семь болтов. При вынимании вала сошки необходимо зачистить его шлицевой конец и соблюдать осторожность, чтобы не повредить сальник и уплотнительное кольцо.

2. Снять верхнюю крышку, отвернув четыре болта; при снятии крышки соблюдать осторожность, чтобы не повредить сальник и уплотнительное кольцо.

3. Снять корпус клапана управления вместе с винтом, поршнем-рейкой и промежуточной крышкой, отвернув шесть болтов.

4. Снять нижнюю крышку, отвернув шесть болтов.

5. Проверить затяжку гайки упорных шарикоподшипников.

Момент, необходимый для проворачивания корпуса клапана управления относительно винта, должен быть равен 6—8,5 кГсм.

6. В случае несоблюдения условий, указанных в п. 5, отрегулировать затяжку гайки или при повреждении шарикоподшипников заменить их. Для регулировки затяжки гайки предварительно отжать буртик гайки, вдавленный в канавку винта, оберегая резьбу винта от повреждения, отвернуть гайку, зачистить паз в винте и резьбу в гайке.

Коническая дисковая пружина должна быть установлена между шарикоподшипником и гайкой вогнутой стороной к шарикоподшипнику.

После регулировки затяжки гайки ее буртик должен быть вдавлен без разрыва в паз винта; выдавка должна быть закругленной, без острых углов.

8. Проверить, нет ли осевого перемещения шариковой гайки относительно поршня-рейки. В случае необходимости подтянуть или заменить два установочных винта и раскернить их.

9. Проверить посадку шариковой гайки на средней части винта. Вращение гайки на винте должно происходить без заеданий, а осевое перемещение относительно винта не должно превышать 0,3 мм.

10. В случае несоблюдения условий, указанных в п. 9, заменить шарики или весь комплект (шариковая гайка и винт с шариками), для чего:

а) отвернуть два установочных винта 42, крепящих шариковую гайку, с помощью специального ключа с достаточно большим плечом;

б) вынуть из поршня-рейки шариковую гайку с винтом, придерживая от выпадения желобки и шарики;

в) снять желобки и, поворачивая винт относительно гайки в ту и другую сторону, удалить шарики;

г) снять промежуточную крышку.

11. При повреждении винтовых беговых канавок гайки или винта заменить их.

12. В случае замены комплекта — гайка и винт с шариками — их комплектность при сборке нарушать нельзя, так как они подбираются на заводе индивидуально.

13. В случае замены только шариков на больший размер брать шарики одной размерной группы (с разноразмерностью не более 0,002 мм).

Установка шариков с разноразмерностью более 0,002 мм может привести к поломке шариков и заклиниванию рулевого управления.

Порядок сборки шариковой гайки см. ниже.

14. После замены шариков гайка должна проворачиваться в средней части винта под действием крутящего момента 3—8 кг/см, а по краям винта посадка должна быть свободной

Сборка рулевого механизма

1. Перед сборкой все детали надо тщательно промыть и просушить. Нельзя протирать детали концами тряпками, оставляющими на деталях нитки, ворсинки и т. п.

2. Все резиновые уплотнительные детали должны быть осмотрены и, если требуется, заменены.

3. Момент затяжки должен быть равен 2,1—2,8 кГм для болтов МВ и 3,5—4,2 кг/м для болтов М10.

4. Поршневые кольца должны свободно перемещаться в канавках.

5. для сборки шариковой гайки необходимо:

а) надеть на винт промежуточную крышку и гайку, установить гайку на нижнем конце винта, не имеющем буртика, совместив отверстия гайки, в которые входят желобы 9 (см. рис. 1), с винтовой канавкой винта;

б) заложить 23 шарика через обращенное к буртику винта отверстие в гайке, поворачивая винт против часовой стрелки; заложить восемь шариков в сложенные вместе желобки и предотвратить их выпадение, замазав выходы консистентной смазкой УП (вазелин технический), ГОСТ 782—59;

в) вложить желобки с шариками в гайку, поворачивая в случае необходимости винт; обвязать гайку, чтобы предотвратить выпадение желобков из гайки;

г) проверить момент вращения гайки на средней части винта и в случае необходимости заменить шарики;

д) навернуть установочные винты 42, затянув их с моментом 5—6 кГм, и раскернить каждый винт в двух местах против канавок в поршне-рейке.

В случае совпадения канавки в поршне-рейке со шлицем винта последний должен быть заменен. Выступание винтов или выдавок над цилиндрической поверхностью поршня-рейки недопустимо, так как вызывает задир цилиндра гидроусилителя.

Замки поршневых колец должны быть расположены под углом 900, и устанавливаться симметрично в верхней части цилиндра.

6. Нельзя нарушать при разборке комплектность золотника реактивных плунжеров и корпуса клапана управления, так как они подобраны на заводе индивидуально.

В случае переборки клапана управления надо следить за тем, чтобы выточка на торце золотника была обращена вверх от среднего буртика винта, а фаски на реактивных плунжерах 40 — наружу. Золотник и реактивные плунжеры должны перемещаться в корпусе клапана управления плавно, без заеданий.

7. В случае замены игольчатого подшипника 21 верхней крышки его надо запрессовывать так, чтобы после запрессовки была видна маркировка, имеющаяся на его торце. Иголки подшипника после запрессовки должны свободно перемещаться в обойме подшипника.

8. Сальник вала сошки при сборке нужно защищать от повреждения шлицами вала.

Окончательную запрессовку сальника 34 сошки производят вместе с упорным кольцом 35, манжетой 36, шайбой и стопорным кольцом до момента защелкивания стопорного кольца в канавке. Стопорное кольцо должно войти в канавку картера по всему периметру.

9. В собранном рулевом механизме после поворота рулевого винта 7 до упора поршня в обе стороны приложить дополнительный вращающий момент к винту, добившись перемещения его в осевом направлении. Пружины 39 должны обеспечивать его возврат в исходное положение.

10. Регулировочный винт 30 отрегулировать так, чтобы при переходе через среднее положение момент вращения винта 7 был больше этого же момента до регулировки на 10—15 кГсм. При этом момент при переходе через среднее положение должен быть не более 50 кг/см. После регулировки винт 30 законтрить контргайкой моментом 4—4,5 кГм и затем проверить вторично момент поворота винта рулевого управления.

11. Поворот вала сошки от одного крайнего положения до другого должен происходить при приложении к нему момента не более 8 кГм.